概述

新版的FMEA手册是由美国汽车工业行动集团AutomotiveIndustry ActionGroup(AIAG)和德国汽车工业联合会Verband der Automobilindustrie(VDA)合作出版的,目的是为汽车行业提供FMEA通用基础知识。

新版手册,增加了一种新的FMEA类别,即“监视及系统响应FMEA”,简称FMEA-MSR。之前跟大家介绍过,FMEA最初是使用在阿波罗登月项目,后来主要使用在自动化工业,主要是汽车行业。正是由于FMEA是一种用于分析技术风险,减少失效、提供产品和过程安全的方法,所以我们在做风险分析时,可以用它来用来分析医疗器械的技术风险。

FMEA的目的

FMEA是一套面向团队的系统的、定性分析方法,它的目的有以下几点:

评估产品或过程中失效的潜在技术风

分析失效的起因和影响

记录预防和探测措施

针对降低风险的措施提出建议

从目的来看,很贴合我们医疗器械的风险管理的需求,无非是分析的对象不同,一个是针对汽车工业,一个是针对医疗器械。

定义

我们先来了解FMEA的几个定义,这对我们掌握FMEA的使用很有帮助。

基础FMEA和家族FMEA

手册中提出的基础FMEA和家族FMEA的概念,对于医疗器械行业也很实用。基础FMEA是指不针对某个具体项目,只是对需求、功能和措施进行笼统的概括,是基准FMEA。

家族FMEA是基础FMEA的具体化,用于开发包含共同或一致产品边界和相关功能的产品。

在我们在研发某一个医疗器械族的时候,也可以考虑使用基础FMEA和家族FMEA。

DFMEA和PFMEA

常用到的FMEA主要是DFMEA和PFMEA:

DFMEA是一种由设计责任工程师/团队使用的分析技术,用于确保在将零件交付生产之前,尽可能考虑并解决潜在失效模式及其相关失效起因或机理。具体来说,DFMEA不单是分析组件或零件的功能,还要分析系统、子系统的功能、内部要素之间的关系以及系统边界外要素之间的关系。

PFMEA分析的是制造、装配和物流过程中的潜在失效,以确保生产的产品符合设计目的。比如医疗器械生产过程中有一些关键过程和特殊过程,这些过程失效会影响器械的安全和有效。还有,器械的运输过程失效,也可能会影响安全性和有效性。

这两种方法应该搭配着使用,有助于我们全面分析医疗器械的风险。

FMEA方法

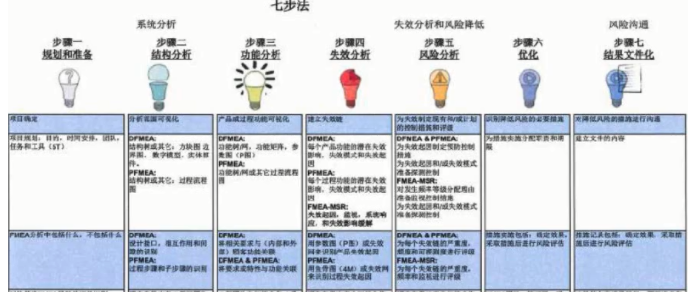

FMEA通常按照七步法执行:

规划和准备:确定项目,为整个项目做全面的计划。

结构分析:将分析范围可视化,也就是利用结构树或其他方式表达项目的结构。

功能分析:将产品或过程功能可视化,利用功能树/网、功能矩阵、参数图、流程图等方式表达各结构的功能。

失效分析:关键是建立失效链,分析产品或过程功能的潜在失效影响、失效模式和失效原因。

风险分析:为失效制定现有和/或计划的控制措施和评级,新版FMEA手册的评级方式不再采用RPN法,而是对严重度S、频度O和探测度D分别打分,然后根据三者的乘积进行优先级的评级。

优化:识别降低风险的必要措施

结果文件化:建立文件,对降低风险的措施进行沟通。