电容失效分析

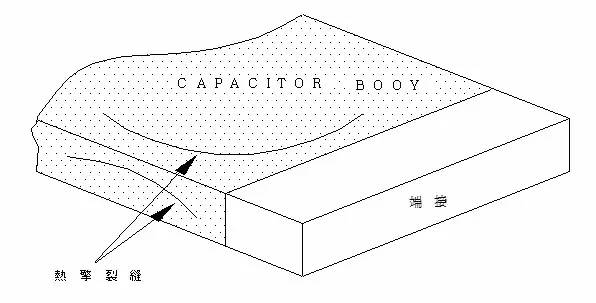

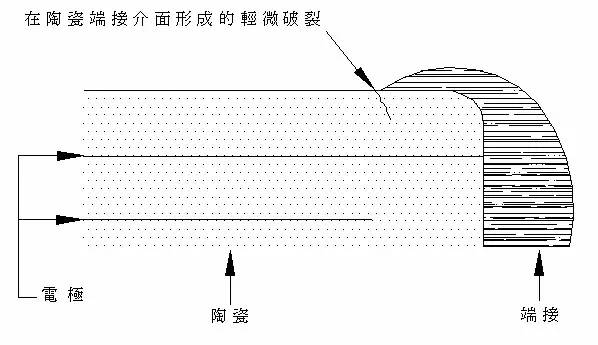

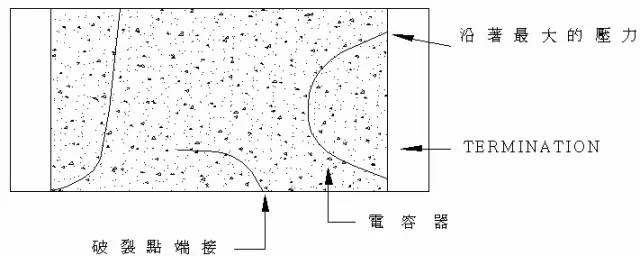

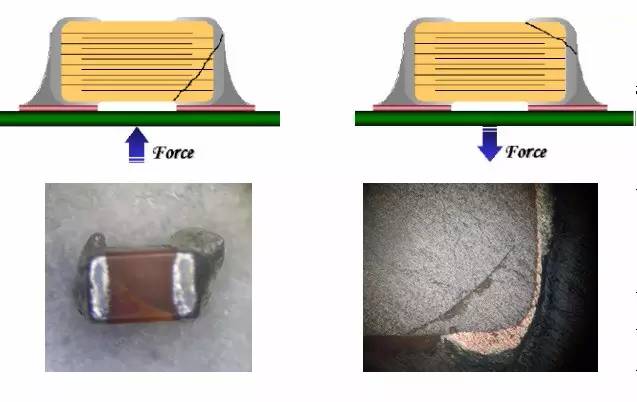

陶瓷电容失效分析: 多层片状陶介电容器由陶瓷介质、端电极、金属电极三种材料构成,失效形式为金属电极和陶介之间层错,电气表现为受外力(如轻轻弯曲板子或用烙铁头碰一下)和温度冲击(如烙铁焊接)时电容时好时坏。 多层片状陶介电容器具体不良可分为: 1、热击失效 2、扭曲破裂失效 3、原材失效三个大类 (1)热击失效模式: 热击失效的原理是:在制造多层陶瓷电容时,使用各种兼容材料会导致内部出现张力的不同热膨胀系数及导热率。当温度转变率过大时就容易出现因热击而破裂的现象,这种破裂往往从结构最弱及机械结构最集中时发生,一般是在接近外露端接和中央陶瓷端接的界面处、产生最大机械张力的地方(一般在晶体最坚硬的四角),而热击则可能造成多种现象: 第一种是显而易见的形如指甲狀或U-形的裂縫 第二种是隐藏在内的微小裂缝 第二种裂缝也会由裸露在外的中央部份,或陶瓷/端接界面的下部开始,并随温度的转变,或于组装进行时,顺着扭曲而蔓延开来(见图4)。 第一种形如指甲狀或U-形的裂縫和第二种隐藏在内的微小裂缝,两者的区别只是后者所受的张力较小,而引致的裂缝也较轻微。第一种引起的破裂明显,一般可以在金相中测出,第二种只有在发展到一定程度后金相才可测。 (2)扭曲破裂失效 此种不良的可能性很多:按大类及表现可以分为两种: 第一种情况、SMT阶段导致的破裂失效 当进行零件的取放尤其是SMT阶段零件取放时,取放的定中爪因为磨损、对位不准确,倾斜等造成的。由定中爪集中起来的压力,会造成很大的压力或切断率,继而形成破裂点。 这些破裂现象一般为可见的表面裂缝,或2至3个电极间的内部破裂;表面破裂一般会沿着最强的压力线及陶瓷位移的方向。 真空检拾头导致的损坏或破裂﹐一般会在芯片的表面形成一个圆形或半月形的压痕面积﹐并带有不圆滑的边缘。此外﹐这个半月形或圆形的裂缝直经也和吸头相吻合。 另一个由吸头所造成的损环﹐因拉力而造成的破裂﹐裂缝会由组件中央的一边伸展到另一边﹐这些裂缝可能会蔓延至组件的另一面﹐并且其粗糙的裂痕可能会令电容器的底部破损。 第二种、SMT之后生产阶段导致的破裂失效 电路板切割﹑测试﹑背面组件和连接器安装﹑及最后组装时,若焊锡组件受到扭曲或在焊锡过程后把电路板拉直,都有可能造成‘扭曲破裂’这类的损坏。 在机械力作用下板材弯曲变形时,陶瓷的活动范围受端位及焊点限制,破裂就会在陶瓷的端接界面处形成,这种破裂会从形成的位置开始,从45°角向端接蔓延开来。 (3)原材失效 多层陶瓷电容器通常具有2大类类足以损害产品可靠性的基本可见内部缺陷: 电极间失效及结合线破裂燃烧破裂。 这些缺陷都会造成电流过量,因而损害到组件的可靠性,详细说明如下: 1、电极间失效及结合线破裂主要由陶瓷的高空隙,或电介质层与相对电极间存在的空隙引起,使电极间是电介质层裂开,成为潜伏性的漏电危机; 2、燃烧破裂的特性与电极垂直,且一般源自电极边缘或终端。假如显示出破裂是垂直的话,则它们应是由燃烧所引起; 备注:原材失效类中第一种失效因平行电容内部层结构分离程度不易测出,第三种垂直结构金相则能保证测出 结论: 由热击所造成的破裂会由表面蔓延至组件内部,而过大的机械性张力所引起的损害,则可由组件表面或内部形成,这些破损均会以近乎45°角的方向蔓延,至于原材失效,则会带来与内部电极垂直或平行的破裂。 另外:热击破裂一般由一个端接蔓延至另一个端接﹐由取放机造成的破裂﹐则在端接下面出现多个破裂点﹐而因电路板扭曲而造成的损坏﹐通常则只有一个破裂点。